레이저 회절을 통한 리튬 이온 배터리용 실리콘/탄소 복합 음극의 입자 크기 분포 탐색

2024-03-06Application Note

실리콘/탄소 복합 음극은 상당한 비용량을 활용할 수 있는 능력으로 인해 차세대 리튬 이온 배터리에서 주목받고 있습니다. 이 연구는 상당한 탭 밀도와 적절한 비표면적을 달성하기 위해 입자 크기 분포를 모니터링하여 이러한 음극의 에너지 밀도를 극대화하는 데 중점을 둡니다. Bettersizer 2600과 BT-80N의 조합은 유기 분산제를 사용하는 분석을 위해 특별히 설계된 입자 크기 분포에 대한 정밀하고 반복 가능한 측정을 제공하는 데 중요한 역할을 합니다.

| 제품 | 베터사이저 2600 |

| 산업 분야 | 배터리 및 에너지 |

| 샘플 | 실리콘/탄소 복합 음극 |

| 측정 유형 | 입자 크기, 입자 크기 분포 |

| 측정 기술 | 레이저 회절 |

섹션으로 이동합니다:

소개

새로운 에너지 저장 장치(휴대용 기기 및 전기 자동차)의 활발한 개발로 핵심 부품인 전력 배터리의 높은 에너지 밀도에 대한 요구가 증가하고 있습니다. 최근 배터리 기술, 특히 음극과 양극 소재의 발전은 배터리 에너지 밀도를 향상시키는 데 중요한 역할을 했습니다. 특히 실리콘 기반 음극은 기존 음극에 비해 더 높은 비용량과 더 높은 지속 가능성을 제공한다는 점에서 두드러지게 두드러집니다. 풍부하고 널리 이용 가능한 소재인 실리콘을 활용하면 유한한 천연자원에 대한 의존도를 줄일 수 있는 잠재력을 지니고 있습니다. 따라서 실리콘 기반 음극은 차세대 전력 배터리를 위한 최적의 선택으로 자리매김하며 에너지 저장 솔루션의 지속가능하고 효율적인 미래를 약속합니다.

실리콘 기반 음극의 하위 집합인 실리콘/탄소 복합 재료는 새로운 에너지 배터리를 위한 높은 비용량을 보여줍니다. 이 새로운 음극의 일반적인 구조는 그림 1에 나와 있습니다. 하지만 사이클 수명 단축과 낮은 전도도 등의 문제에 직면해 있습니다. 이러한 문제를 해결하려면 적절한 비표면적과 상당한 탭 밀도로 설계된 활성 소재를 고려해야 합니다. 실리콘/탄소 복합 마이크로스피어의 최적화에서 입자 크기 및 분포와 같은 중요한 파라미터는 탭 밀도 및 비표면적에 큰 영향을 미쳐 사이클 수명, 전도도 및 배터리 에너지 밀도에 영향을 미칩니다. 이 애플리케이션 노트는 한 배치의 실리콘/탄소 복합 시료의 입자 크기 분포에 대한 정밀한 검사를 제공하여 뛰어난 균일성을 갖춘 음극 재료에 대한 귀중한 통찰력을 제공합니다.

![]()

그림 1. 실리콘/탄소 마이크로 사이즈 음극의 구조 모델

측정 설계

레이저 입도 분석기를 사용하여 음극 재료의 입자 크기를 측정할 때는 입자 응집을 방지하고 액체에 보다 균일하게 분산되도록 하기 위해 적절한 분산 용매를 선택하는 것이 중요합니다. 일반적으로 입도 분석에 적합한 분산제는 시료와 반응하지 않아야 하며, 일관된 분산을 제공하고, 현탁액 안정성 등에 기여해야 합니다. 이소프로판올은 표면 장력이 낮아 입자가 고르게 분산되는 데 기여하기 때문에 실리콘 기반 시료에 일반적으로 사용되는 유기 용매입니다. BT-80N 부식 방지 습식 분산 장치는 유기 용매를 매질로 사용하는 입자 크기 측정용으로 설계되어 일반적인 유기 용매에 적합합니다:

표 1. BT-80N에 사용되는 일반적인 유기 용매

| 에탄올 | 메탄올 | 이소프로판올 | 에테르 |

| 톨루엔 | 크실렌 | 디클로로메탄 | 옥탄 |

| 에틸 아세테이트 | 아세톤 | 메틸 올레에이트 | NMP 용매 |

시료 테스트 및 분산제의 요구 사항을 고려하여 이 연구에서는 정확하고 신뢰할 수 있는 입자 크기 측정을 보장하기 위해 BT-80N과 함께 Bettersizer 2600을 활용했습니다. 이 실험에 사용된 재료는 이소프로판올에 분산된 5가지 유형의 실리콘/탄소 복합 양극을 포함합니다.

베터사이저 2600과 BT-80N

베터사이저 2600과 BT-80N

결과 및 토론

입자 크기 분포 분석

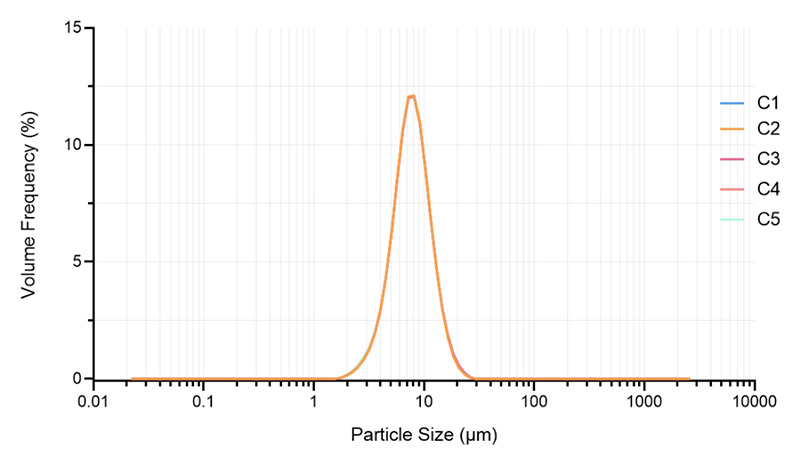

실리콘 기반 음극 시료의 입자 크기와 분포는 Bettersizer 2600과 BT80N을 사용하여 측정합니다. 그림 2는 5개 샘플의 입자 크기 분포를 표시하고, 표 2는 이에 해당하는 일반적인 크기 값을 나타냅니다. 5개 샘플의 크기 중앙값(D50)은 각각 5.808 μm, 6.130 μm, 7.228 μm, 11.010 μm 및 26.690 μm입니다. 입자 크기 분포의 D50은 누적 주파수 50%에 해당하는 입자 크기를 의미하며, 이는 양극재의 충방전 과정, 사이클 수명 및 안정성을 평가하는 일반적인 파라미터입니다.

![]()

그림 2. 실리콘/탄소 음극의 입자 크기 분포

표 2. 실리콘/탄소 음극의 일반적인 입자 크기 값

| 샘플 | D10 (μm) | D50(μm) | D90 (μm) | Span |

| A | 2.417 | 5.808 | 10.630 | 1.409 |

| B | 2.594 | 6.130 | 10.820 | 1.343 |

| C | 4.239 | 7.228 | 11.920 | 1.063 |

| D | 5.452 | 11.010 | 19.960 | 1.318 |

| E | 12.130 | 26.690 | 44.750 | 1.221 |

앞서 언급했듯이 비표면적은 리튬 이온 배터리의 사이클 수명과 관련이 있으며, 기본적으로 비표면적은 입자 크기에 반비례합니다. 측정 결과에 따르면, Bettersizer 2600은 동일한 공정으로 제조된 마이크로 사이즈 음극의 입자 크기와 분포를 정확하게 모니터링하는 데 탁월한 성능을 발휘합니다. 이러한 측정을 통해 탁월한 분해능을 확인할 수 있을 뿐만 아니라 비표면적을 최적화하고 사이클 수명을 연장하는 효과도 검증할 수 있습니다.

또한 실리콘/탄소 복합 음극의 입자 크기 분포가 고르지 않으면 탭 밀도가 불충분하여 에너지 밀도가 낮아질 수 있습니다. 따라서 실리콘 기반 음극에서는 비교적 균일한 입자 크기 분포에 초점을 맞추는 것이 중요합니다. 분석 결과, 샘플 C가 가장 좁은 입자 크기 분포를 보여 5개의 샘플 중 가장 균일한 입자 분포를 보였습니다.

반복성 평가

시료 C의 반복성 평가에서 그림 3은 BT-80N이 장착된 Bettersizer 2600으로 여러 번 측정하여 얻은 일관된 결과를 보여줍니다. D10, D50 및 D90의 반복성 값은 각각 0.11%, 0.03% 및 0.09%로 ISO 13320에 명시된 규정된 한계를 크게 밑돌았습니다. 따라서 실리콘 기반 음극의 입자 크기 분포 분석에 Bettersizer 2600을 사용하면 놀라운 반복성을 보여줍니다.

그림 3. 시료 C의 반복성 테스트

결론

실리콘/탄소 복합체의 장점을 살리고 에너지 밀도를 향상시키기 위해서는 이 물질의 입자 크기와 분포에 집중하는 것이 필수적입니다. BT80N과 결합된 Bettersizer 2600의 데모는 마이크로 크기의 양극 재료에 대해 정확하고 일관된 결과를 제공하는 데 있어 그 효율성을 강조합니다. 이 연구에 따르면 5개 샘플의 D50은 각각 5.808 μm, 6.130 μm, 7.228 μm, 11.010 μm 및 26.690 μm입니다. 또한 샘플 C의 반복성 값은 ISO 13320에 명시된 한계치보다 훨씬 낮습니다. 이는 유기 용매를 사용한 입자 크기 측정에 대한 고급 기능을 강조하며, 향상된 에너지 밀도 솔루션 및 배터리 성능을 위한 실리콘 기반 음극의 최적화에 대한 귀중한 통찰력을 제공합니다.

저자 소개

| 페이칭 쉔 응용 엔지니어 @ 베터사이즈 계측기 |

| SEVEN 배터리 애플리케이션 노트 모음으로 고성능 리튬 이온 배터리의 비밀을 알아보세요. (PDF) |  |

Recommended articles

Rate this article