Análisis granulométrico del cemento en tiempo real mediante un sistema láser en línea

2020-09-01Application Briefs

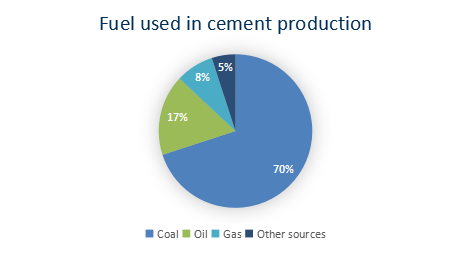

Costes energéticos del cemento

Más del 1% de la energía mundial se utiliza para moler el cemento hasta una determinada finura, de modo que tenga un tamaño adecuado para su aplicación. Los molinos se utilizan para moler el cemento hasta un tamaño adecuado, pero suelen ser ineficaces. Los sistemas de molienda en la producción de cemento representan aproximadamente entre el 85 y el 90% del consumo total de energía eléctrica de la planta, pero menos del 5% de esta energía se utiliza de forma útil para moler el cemento.

Con una producción anual de cemento de aproximadamente 4.100 millones de toneladas métricas al año en los últimos 7 años, hasta este año, hay mucho que ahorrar. Los costes energéticos del cemento pueden reducirse mediante una buena gestión interna, la conversión a procesos más eficientes desde el punto de vista energético e inversiones intensivas en capital para modernizar las instalaciones existentes.

Sin embargo, la mejora de los sistemas de supervisión y control y de la gestión energética de los equipos siempre va a proporcionar la rentabilidad más rápida de la inversión. La gran demanda de energía de la molienda de acabado significa que la mejora de la eficiencia de la molienda y la separación del clínker molido pueden producir mejoras significativas de la eficiencia energética y ahorros de costes. ¿Cuál es la mejor forma de conseguirlo? La respuesta está en el análisis.

Medición del cemento en tiempo real

Sabemos que los sistemas de medición de partículas por láser en laboratorio mejoran la calidad del cemento, pero ¿cómo pueden adaptarse en línea para producir la finura de cemento más optimizada?

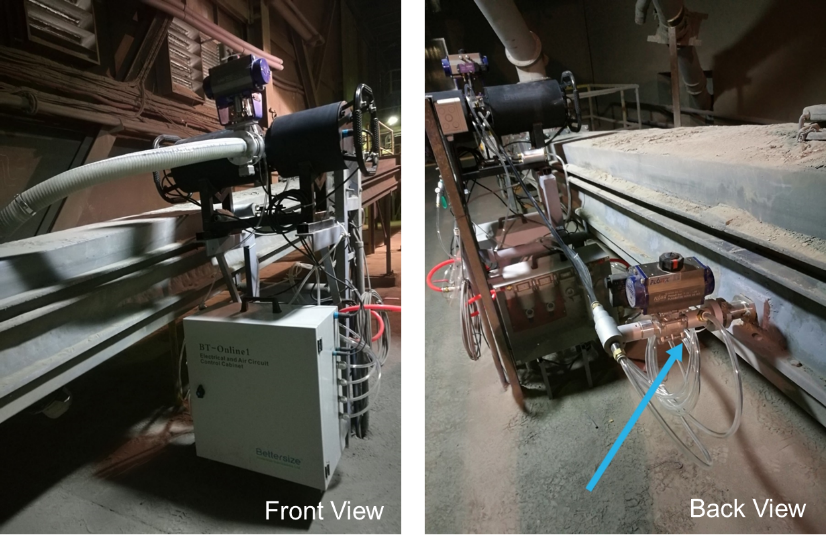

El tamaño de las partículas se determina mediante una versión reforzada del sistema de difracción láser utilizado en los laboratorios de cemento, pero este sistema es mucho más estable y resistente a las intensas vibraciones que se producen en el entorno de una fábrica de cemento. El analizador granulométrico Bettersize BT-Online1 medirá continuamente esta cantidad representativa de muestra en tiempo real. Hasta 10 kg de cemento/hora son submuestreados por la flauta/eductor desde el punto de muestreo. Como el cemento es un producto abrasivo, el recorrido del flujo de la muestra está revestido de cerámica hasta la célula de medición y después de ella. La medición es similar a la operación de laboratorio en el sentido de que las partículas pasan a través de la célula de medición, la luz es dispersada y recogida por la lente receptora y enfocada hacia un detector donde es escaneada, registrada y digitalizada a alta velocidad para un análisis continuo en tiempo real (Figura 1).

Figura 1. Vista frontal y posterior de BT-Online1 con una flauta de muestreo mostrada por la flecha.

Comparación de los resultados en línea con los de laboratorio

¿Cómo se comparan los resultados en línea con el sistema de laboratorio de Bettersize y otras técnicas históricas? Bettersize ha realizado pruebas comparando los resultados medidos tanto en su sistema de difracción láser de laboratorio como en el sistema en línea.

Debido a los diferentes sistemas ópticos y algoritmos utilizados por los instrumentos en línea y de laboratorio, existe una ligera diferencia en los resultados de las mediciones. Debe tenerse en cuenta que ambos tipos de instrumentos pueden obtener una buena coherencia de resultados, por lo que puede lograrse una buena correlación entre los resultados, pero los valores absolutos no siempre son exactamente iguales.

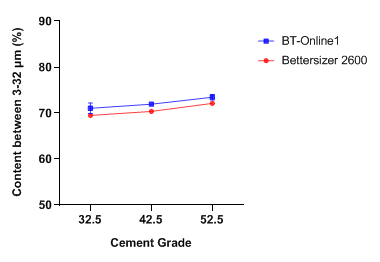

En las figuras 2 y 3 puede observarse que los valores típicos de tamaño de partícula y los contenidos de cementos de diferentes grados de resistencia medidos por los sistemas en línea y de laboratorio son bastante coherentes. A medida que aumenta la resistencia a la compresión del cemento, el tamaño medio de las partículas (D50) obtenido por ambos instrumentos disminuye gradualmente, y el contenido de 3-32μm % (la contribución más importante a la resistencia a 28 días del cemento) aumenta lentamente. Por lo tanto, los resultados de las mediciones producen una buena correlación.

-of-different-cements.png)

Figura 2. Tamaño medio de partícula (D50) de diferentes cementos obtenidos por los sistemas de laboratorio y en línea.

Figura 3. Contenido entre 3-32 μm de diferentes cementos obtenidos por los sistemas de laboratorio y en línea

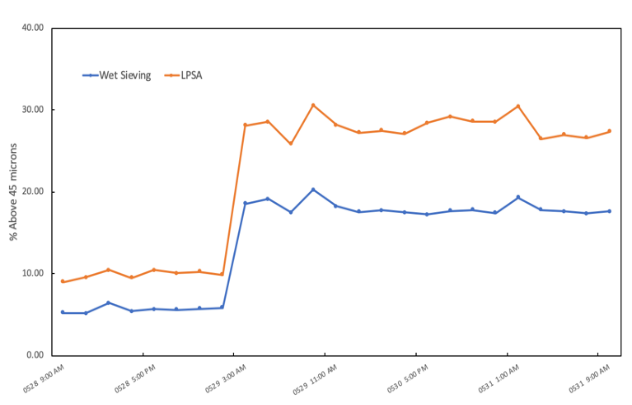

Además, se han realizado pruebas comparando el sistema on-line con el análisis por tamiz húmedo. Es ampliamente conocido que una de las ventajas de la difracción láser es medir todas las orientaciones de la partícula, por lo que se tienen en cuenta las 3 dimensiones. Sin embargo, los tamices sólo informan de la segunda dimensión más grande y, por lo tanto, subdimensionan las partículas de forma irregular al ignorar la dimensión más larga de la partícula. En situaciones como ésta tenemos que aceptar que habrá un cambio de tamaño inferior al real en los resultados del tamiz, no son erróneos pero pueden ser un poco diferentes dependiendo de la relación de aspecto de las partículas.

Figura 4. Los resultados del tamiz húmedo y los resultados del proceso en línea de la distribución del contenido de cemento por encima de 45um

Sin embargo, lo importante es comprobar que los resultados de los tamices coinciden con los resultados del proceso en línea y, como puede verse en la figura 4, cuando se hicieron pruebas comparando los resultados en línea con los medidos por los tamices, coincidieron con gran éxito. Si se producía un aumento del porcentaje de partículas superiores a 45 micras en el Bettersize en línea, también se producía un aumento proporcional en los tamices y viceversa.

Conclusiones

Para la industria del cemento, es esencial instalar un sistema láser en línea Bettersizer robusto, totalmente automatizado y basado en los mismos principios, pero sin necesidad de intervención humana. Puede medir la finura del cemento proporcionando parámetros clave como el % < 3 µm, % > 3µm y < 32 µm, % > 45 µm en tiempo real. Puede comparar estos valores actuales con los valores óptimos guardados en el ordenador situado en la sala de control del cemento. La medición, el control, la automatización y la optimización del circuito de molienda reducen los costes de producción y garantizan una producción constante y de alta calidad, con el consiguiente aumento de la rentabilidad de su fábrica de cemento.