Анализ размера частиц цемента в режиме реального времени с помощью лазерной системы On-line

2020-09-01Application Briefs

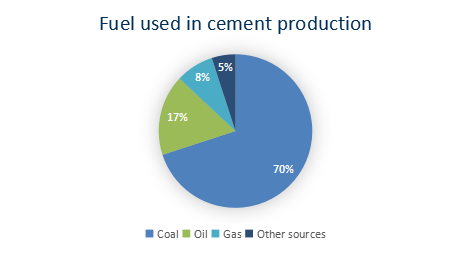

Энергетические затраты на цемент

Более 1% мировой энергии используется для измельчения цемента до определенной тонкости, чтобы он был подходящего размера для применения. Для измельчения цемента до подходящего размера используются мельницы, но они, как правило, неэффективны. Системы помола при производстве цемента составляют примерно 85-90 % от общего потребления электроэнергии на заводе, но менее 5 % этой энергии используется для помола цемента.

Учитывая, что мировое годовое производство цемента составляло примерно 4 100 миллионов тонн/год в течение последних 7 лет, вплоть до этого года, можно сэкономить немало средств. Энергозатраты на цемент могут быть снижены за счет правильного ведения домашнего хозяйства, перехода на более энергоэффективные процессы и капиталоемких инвестиций в модернизацию существующих заводов.

Однако улучшение систем мониторинга и контроля, а также управление энергопотреблением оборудования всегда обеспечивают наиболее быструю отдачу от инвестиций. Высокая потребность в электроэнергии при финишном помоле означает, что повышение эффективности измельчения и сепарации измельченного клинкера может дать значительное повышение энергоэффективности и экономию средств. Как этого лучше всего добиться? Ответ заключается в анализе.

Измерение цемента в режиме реального времени

Мы знаем, что лабораторные лазерные системы определения размера частиц улучшают качество цемента, но как их можно адаптировать в режиме реального времени для получения наиболее оптимальной тонкости цемента?

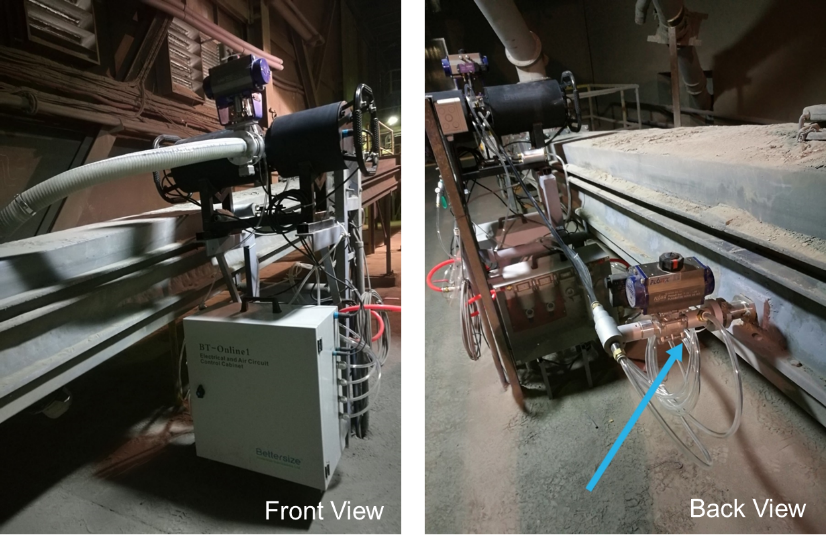

Размер частиц определяется с помощью надежной версии лазерной дифракционной системы, используемой в цементных лабораториях, но эта система гораздо более стабильна и устойчива к сильным вибрациям, возникающим в условиях цементного завода. Анализатор размера частиц Bettersize BT-Online1 будет постоянно измерять это представительное количество образца в режиме реального времени. До 10 кг цемента в час отбирается флейтой/эдуктором из точки отбора проб. Поскольку цемент является абразивным продуктом, тракт потока пробы имеет керамическую футеровку до и после измерительной ячейки. Измерения аналогичны лабораторным: частицы проходят через измерительную ячейку, свет рассеивается, собирается приемной линзой и фокусируется на детекторе, где он сканируется, записывается и оцифровывается с высокой скоростью для непрерывного анализа в режиме реального времени (рис. 1).

Рисунок 1. Вид спереди и сзади BT-Online1, стрелкой показана желонка для отбора проб.

Сравнение результатов он-лайн и лабораторных исследований

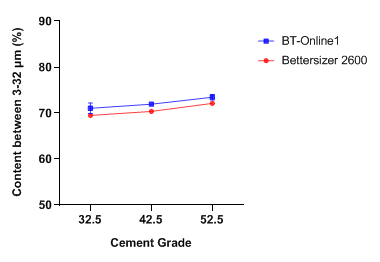

Как результаты, полученные в режиме онлайн, соотносятся с результатами лабораторной системы Bettersize и других исторических методов? Компания Bettersize провела испытания, сравнив результаты, полученные на лабораторной системе лазерной дифракции и в системе on-line.

Из-за различий в оптических системах и алгоритмах, используемых в он-лайн и лабораторных приборах, результаты измерений немного отличаются. Следует отметить, что при использовании обоих типов приборов достигается хорошая согласованность результатов, поэтому можно добиться хорошей корреляции между результатами, но абсолютные значения не всегда точно равны.

Из рисунков 2 и 3 видно, что типичные значения размера частиц и содержания цементов различных марок прочности, измеренные с помощью он-лайн и лабораторных систем, вполне согласуются. С увеличением прочности цемента на сжатие средний размер частиц (D50), полученный с помощью обоих приборов, постепенно уменьшается, а содержание 3-32 мкм % (наиболее важный вклад в 28-дневную прочность цемента) медленно увеличивается. Таким образом, результаты измерений хорошо коррелируют.

-of-different-cements.png)

Рисунок 2. Средний размер частиц (D50) различных цементов, полученных с помощью лабораторных и он-лайн систем

Рисунок 3. Содержание частиц в диапазоне 3-32 мкм в различных цементах, полученных с помощью лабораторной и on-line систем

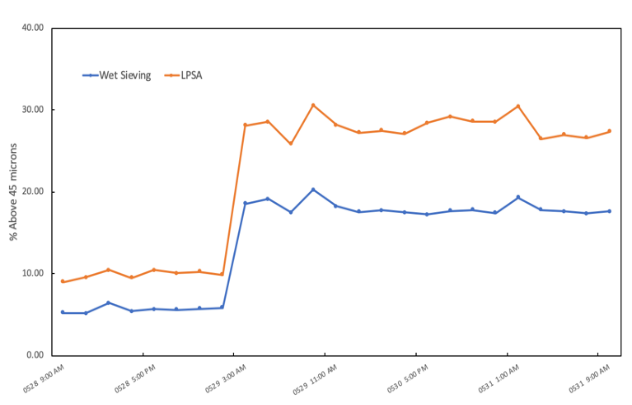

Кроме того, было проведено сравнение on-line системы с мокрым ситовым анализом. Широко известно, что одним из преимуществ лазерной дифракции является измерение всех ориентаций частицы, поэтому учитываются все 3 измерения. Однако сита сообщают только о втором по величине измерении и, следовательно, занижают размеры частиц неправильной формы, игнорируя самый длинный размер частицы. В таких ситуациях мы должны признать, что результаты сит будут занижены, они не ошибаются, но могут быть немного другими в зависимости от соотношения сторон частиц.

Рисунок 4. Результаты мокрого просеивания и результаты on-line процесса для распределения содержания цемента выше 45 мм

Однако важно проверить, что результаты просеивания совпадают с результатами on-line процесса, и, как видно на рисунке 4, когда проводились испытания, сравнивая результаты on-line процесса с результатами, измеренными ситами, они совпадали с большим успехом. Если процент частиц выше 45 микрон увеличивался на Bettersize on-line, то пропорционально увеличивался и на ситах, и наоборот.

Выводы

Для цементной промышленности необходимо установить надежную лазерную систему Bettersizer on-line, полностью автоматизированную и основанную на тех же принципах, но не требующую участия человека. Она может измерять тонкость цемента, обеспечивая такие ключевые параметры, как % < 3 мкм, % > 3 мкм и < 32 мкм, % > 45 мкм в режиме реального времени. Он может сравнивать текущие значения с оптимальными, сохраненными в компьютере, установленном в комнате управления цементом. Измерение, контроль, автоматизация и оптимизация схемы помола снижают производственные затраты, обеспечивают постоянное производство высококачественного продукта с последующим повышением рентабельности цементного завода.